Processo di stampaggio ad iniezione PMMA

Processo di stampaggio ad iniezione PMMA

Acrilico, il suo nome chimico chiamato polimetilmetacrilato (PMMA in inglese). A causa delle carenze della durezza superficiale del PMMA è bassa, facile da graffiare, bassa resistenza agli urti, scarsa fluidità di stampaggio, ecc., La modifica del PMMA è apparsa una dopo l'altra. Come la copolimerizzazione del metilmetacrilato con stirene e butadiene, la miscelazione di PMMA e PC e così via.

Il flusso di PMMA è peggiore di PS e ABS e la viscosità del fuso è più sensibile alle variazioni di temperatura. Durante il processo di stampaggio, la viscosità del fuso viene modificata principalmente dalla temperatura di iniezione. Il PMMA è un polimero amorfo con una temperatura di fusione maggiore di 160°C e una temperatura di decomposizione di 270°C.

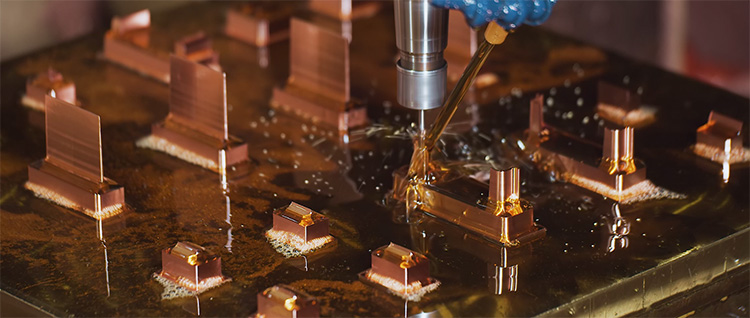

1. Lavorazione plastica

Il PMMA ha un certo grado di assorbimento d'acqua, con un tasso di assorbimento d'acqua dello 0,3-0,4%, e lo stampaggio ad iniezione deve avere un'umidità inferiore allo 0,1%, solitamente allo 0,04%. La presenza di acqua provoca bolle, linee di gas e ridotta trasparenza nel fuso. Quindi ha bisogno di essere asciugato. La temperatura di asciugatura è di 80-90 ℃ e il tempo è superiore a 3 ore. I materiali riciclati possono essere utilizzati al 100% in alcuni casi. L'importo effettivo dipende dai requisiti di qualità, solitamente oltre il 30%. I materiali riciclati dovrebbero evitare l'inquinamento, altrimenti influenzeranno la trasparenza e le proprietà del prodotto finito.

2. Scelta della macchina per iniezione

Il PMMA non ha requisiti speciali per le macchine per lo stampaggio a iniezione. A causa della sua elevata viscosità del fuso, sono necessari una scanalatura della vite più profonda e un foro dell'ugello di diametro maggiore. Se la resistenza del prodotto è maggiore, è necessario utilizzare una vite con un rapporto lunghezza/diametro maggiore per la plastificazione a bassa temperatura. Inoltre, il PMMA deve essere conservato in una tramoggia asciutta.

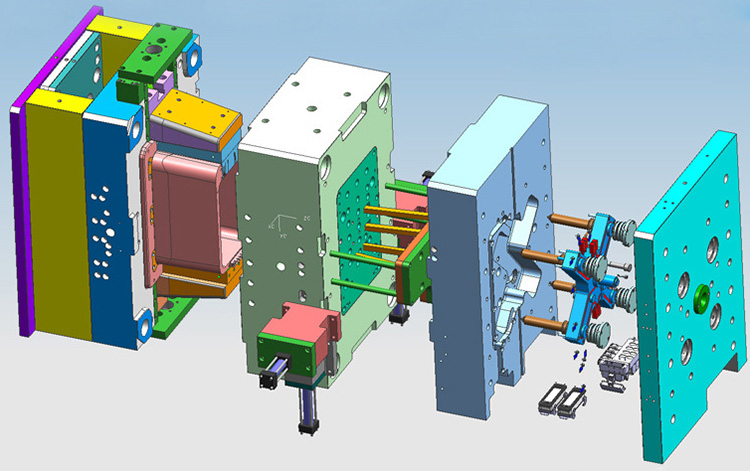

3. Progettazione di stampi e cancelli

La temperatura dello stampo può essere di 60 ℃-80 ℃, il diametro della materozza deve corrispondere al cono interno, l'angolo migliore è compreso tra 5° e 7°, se si desidera iniettare 4 mm o più, l'angolo deve essere di 7° e il il diametro del canale di colata può raggiungere da 8 a 10 mm, la lunghezza complessiva del cancello non deve superare i 50 mm. Per i prodotti con uno spessore della parete inferiore a 4 mm, il diametro della guida deve essere di 6-8 mm. Per i prodotti con spessore della parete superiore a 4 mm, il diametro della guida deve essere di 8-12 mm. La profondità della porta diagonale, a forma di ventaglio e tabulare deve essere compresa tra 0,7 e 0,9 t (t è lo spessore della parete del prodotto) e il diametro della porta dell'ago deve essere compreso tra 0,8 e 2 mm; dimensioni più piccole dovrebbero essere usate per bassa viscosità.

I comuni fori di sfiato hanno una profondità inferiore a 0,05 e una larghezza di 6 mm. L'angolo di sformatura è compreso tra 30'-1° e 35'-1°30° nella cavità.

4. Temperatura di fusione

Può essere misurato con il metodo dell'iniezione d'aria: da 210°C a 270°C, a seconda delle informazioni fornite dal fornitore.

Ritirare il sedile posteriore, fare in modo che l'ugello della macchina per lo stampaggio a iniezione lasci la boccola di colata, quindi eseguire manualmente lo stampaggio a iniezione di plastificazione, che è lo stampaggio a iniezione d'aria.

5. Iniettare la temperatura

È possibile utilizzare l'iniezione rapida, ma per evitare un elevato stress interno, è consigliabile utilizzare l'iniezione multistadio, ad esempio lenta-veloce-lenta, ecc. Quando si iniettano parti spesse, utilizzare una velocità lenta.

6. Tempo di residenza

Se la temperatura è 260 , il tempo di residenza non deve superare i 10 minuti, se la temperatura è 270 , il tempo di residenza non deve superare gli 8 minuti.

TAG: modanatura stampaggio a iniezione muffa